精益生产中的准时化(Just-In-Time, JIT) 是其核心支柱之一,指的是一种仅在需要的时候,按需要的量,生产需要的产品的生产管理理念和系统。

(图片来源网络,侵删)

它的核心思想是彻底消除生产过程中的浪费(Muda),尤其是库存浪费,JIT追求的是“零库存”的理想状态(虽然现实中很难完全达到,但目标是无限接近),通过精确的协调和拉动式生产,让物料、零件和产品在供应链的各个环节中恰好在需要使用或交付的时刻到达。

以下是JIT的关键内涵和要素:

-

核心目标:消除浪费,尤其是库存浪费

- 库存被视为“罪恶”:JIT认为库存掩盖了生产过程中的各种问题(如设备故障、质量缺陷、供应延迟、生产不均衡、换模时间长等),并占用大量资金、空间和管理资源,导致成本增加、效率降低、响应迟缓。

- 降低库存水平:通过精确的计划和执行,将原材料、在制品(WIP)和成品库存降至最低限度。

-

核心原则:拉动式生产

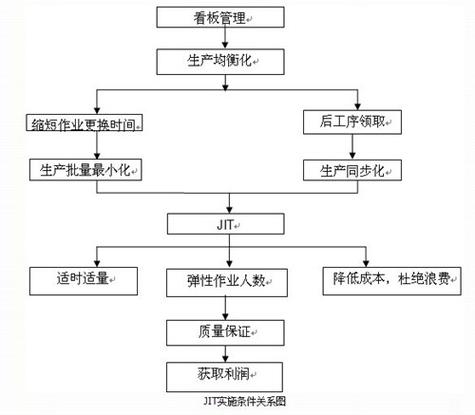

(图片来源网络,侵删)

(图片来源网络,侵删)- 区别于推动式生产:传统推动式生产是根据预测或计划向前道工序“推”送物料,容易造成过量生产和库存积压。

- 后道工序拉动前道工序:JIT采用“拉动”机制,只有当下道工序(或最终客户)需要物料或产品时,才向上道工序发出信号(如看板卡),要求其生产或提供所需数量的物料,生产是由实际需求“拉动”的,而不是由预测“推动”的。

-

关键要素与实现方法:

- 均衡化生产: 这是JIT的基础,要求生产计划尽可能平稳、均衡,避免生产量的剧烈波动(如月初松月底紧),使各工序能够稳定、连续地运行,减少因需求波动导致的浪费。

- 标准化作业: 为每个工位制定清晰、稳定、可重复的标准作业程序,确保操作的一致性和可预测性,是实现均衡化和准时化的前提。

- 快速换模: 通过SMED等工具,大幅缩短设备切换不同产品所需的时间,这使得小批量、多品种的生产成为可能,能够快速响应市场需求变化,而无需为了“经济批量”而大量生产。

- 看板系统: 这是JIT最著名的工具和实现手段,看板(Kanban,意为“信号卡”)是一种可视化的信息传递工具,用于在生产流程的上下游之间传递需求信息(需要什么、需要多少、何时需要),它有效地实现了拉动式生产,控制着物料的流动和生产节奏。

- 设备布局与流动化生产: 通常采用U型线或单元式布局,使工序紧密相连,物料流动顺畅,减少搬运距离和在制品堆积,追求“单件流”(One-Piece Flow)的理想状态。

- 全面质量管理: JIT要求“零缺陷”,任何质量缺陷都会导致生产中断(因为没有多余库存缓冲),因此必须在源头(工序内)就保证质量,通过自働化(Jidoka)和防错装置(Poka-Yoke)等手段实现“不制造、不接受、不流出”不良品。

- 供应商伙伴关系: JIT要求供应商也能准时、小批量、高质量地提供物料,这需要与核心供应商建立长期、紧密的合作伙伴关系,共享信息,协同计划,甚至将供应商纳入到看板系统中。

-

JIT的主要好处:

- 显著降低库存成本:减少资金占用、仓储费用、物料损耗和管理成本。

- 提高生产效率:减少等待、搬运、过量生产等浪费,缩短生产周期。

- 提升产品质量:问题暴露及时,迫使快速解决,持续改进。

- 增强生产柔性:能够快速响应市场需求变化,实现小批量、多品种生产。

- 释放空间:减少仓库和生产线旁的堆积物。

- 暴露问题:低库存使得生产系统中的任何问题(设备故障、质量缺陷、供应延迟等)都会立刻显现,迫使团队立即解决,从而促进持续改善。

-

实施JIT的挑战:

- 对供应链要求极高:需要稳定、可靠、响应迅速的供应商网络。

- 对生产稳定性要求高:设备故障、质量问题、人员缺勤等都可能导致生产中断。

- 需要强大的计划与协调能力:生产计划、物料计划、供应商计划必须高度协同和精确。

- 需要文化变革:要求全员参与持续改善,强调团队合作、纪律性和责任感。

- 初期投入较大:可能需要改造设备、布局、信息系统等。

- 对市场需求波动敏感:如果需求预测不准或波动剧烈,拉动系统可能难以有效运作。

(图片来源网络,侵删)

精益生产的准时化(JIT) 是一种以消除浪费(尤其是库存浪费)为核心目标,通过拉动式生产、均衡化、标准化、快速换模、看板系统等手段,实现在需要的时候,按需要的量,生产需要的产品的生产哲学和管理系统。 它追求的是一种高效、低成本、高质量、高柔性的理想生产状态,是精益生产区别于传统大批量生产方式的关键特征之一,它与自働化(Jidoka)一起,构成了丰田生产方式(TPS)的两大支柱。