生产部门KPI(关键绩效指标)考核是衡量生产效率、质量、成本、交付、安全等核心目标达成情况的重要工具,具体项目会根据行业特性、企业战略、生产模式(如大批量、小批量多品种、流程型、离散型) 等因素有所侧重,但通常涵盖以下几个核心维度:

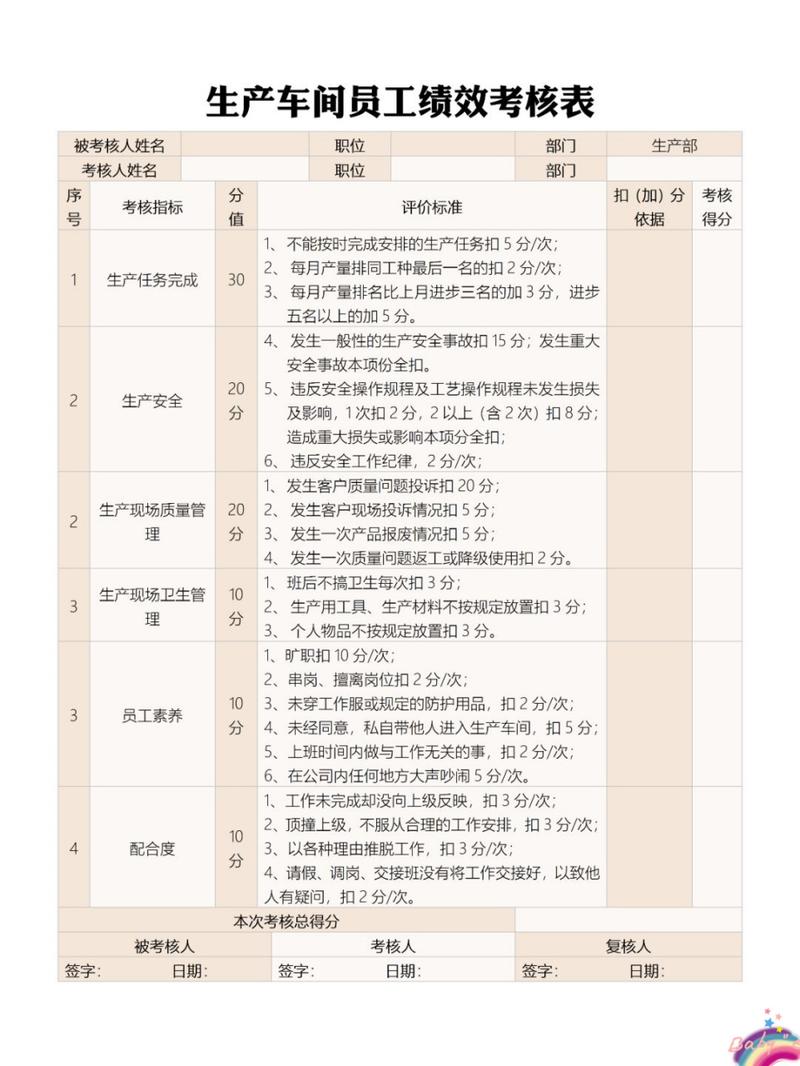

(图片来源网络,侵删)

效率与产能类指标 (核心:产出能力)

- 产量达成率:

- 定义: 实际产量 / 计划产量 * 100%

- 目的: 衡量生产计划执行能力和产能利用效率。

- 产能利用率:

- 定义: 实际产出 / 设计(或标准)产能 * 100%

- 目的: 评估设备、厂房等生产资源的利用效率,识别瓶颈。

- 设备综合效率:

- 定义: 设备可用率 性能效率 质量合格率

- 目的: 极其重要的综合性指标! 全面衡量设备在计划运行时间内的有效产出能力,反映设备维护、操作、质量等多方面问题。

- 生产周期时间:

- 定义: 从原材料投入生产到成品产出所需的平均时间。

- 目的: 衡量生产流程的流畅性和速度,影响交付速度和库存水平。

- 单位时间产出:

- 定义: 单位时间(如小时、班次、天)内产出的合格产品数量或价值。

- 目的: 直接衡量生产线的产出效率。

- 劳动生产率:

- 定义: 总产出(数量或价值) / 总投入工时(或员工人数)

- 目的: 衡量人均产出效率,评估人力资源利用效率。

质量类指标 (核心:产品/过程符合性)

- 一次合格率:

- 定义: 首次提交检验即合格的产品数量 / 总生产数量 * 100%

- 目的: 核心质量指标! 直接反映过程稳定性和控制能力,减少返工和报废。

- 返工率:

- 定义: 需要返工的产品数量 / 总生产数量 * 100%

- 目的: 衡量过程质量控制不足造成的浪费和额外成本。

- 报废率/废品率:

- 定义: 报废产品数量(或成本) / 总生产数量(或总成本) * 100%

- 目的: 衡量因质量问题造成的物料、人工、设备等资源的直接损失。

- 过程能力指数:

- 定义: 如Cp, Cpk等统计指标。

- 目的: 量化生产过程满足规格要求的能力,常用于关键工序监控。

- 客户投诉/退货率(生产相关):

- 定义: 因生产制造原因导致的客户投诉或退货数量/批次 / 总发货数量/批次 * 100%

- 目的: 从外部视角衡量生产质量对客户满意度和企业声誉的影响。

- 质量事故次数:

- 定义: 发生重大或批量性质量问题的次数。

- 目的: 衡量质量管理体系的有效性和风险控制能力。

成本类指标 (核心:资源消耗与经济性)

- 单位产品制造成本:

- 定义: 总制造成本(直接材料+直接人工+制造费用) / 合格产品产量

- 目的: 核心成本指标! 综合反映生产环节的经济性,是成本控制的关键。

- 物料损耗率:

- 定义: (理论用料量 - 实际用料量) / 理论用料量 100% 或 (损耗物料成本 / 总物料成本) 100%

- 目的: 衡量物料利用效率,反映工艺水平、操作规范性和管理精细度。

- 能源消耗(单位产品):

- 定义: 生产单位合格产品所消耗的电、水、气等能源数量或成本。

- 目的: 衡量能源利用效率,响应节能降耗要求,降低成本。

- 设备维修成本:

- 定义: 设备预防性维护、故障维修、备件消耗等总成本。

- 目的: 衡量设备维护的经济性和有效性,与OEE等指标关联分析。

- 在制品库存周转率/天数:

- 定义: 一定时期内销售成本 / 平均在制品库存金额 或 365天 / 在制品库存周转次数

- 目的: 衡量生产流程的顺畅性和资金占用效率,与生产周期紧密相关。

交付与响应类指标 (核心:满足内外部需求)

- 订单准时交付率:

- 定义: 准时交付的订单数量(或金额) / 总交付订单数量(或金额) * 100%

- 目的: 核心交付指标! 直接衡量生产部门满足客户需求承诺的能力。

- 生产计划达成率:

- 定义: 按计划完成的生产任务数量(或工时) / 计划生产任务总量(或总工时) * 100%

- 目的: 衡量生产部门内部执行计划的准确性和可靠性。

- 紧急订单响应时间/达成率:

- 定义: 接收紧急订单到完成交付所需的时间;或成功完成的紧急订单数量 / 接收的紧急订单总数 * 100%

- 目的: 衡量生产系统的柔性和快速响应能力。

- 换模/换线时间:

- 定义: 从生产一种产品切换到另一种产品所需的平均时间。

- 目的: 衡量生产线的灵活性和效率,尤其对多品种小批量生产至关重要。

安全与环境类指标 (核心:合规与可持续发展)

- 安全事故发生率:

- 定义: 如可记录事故率、损失工时事故率、事故次数等。

- 目的: 核心安全指标! 衡量安全生产管理的成效,是底线要求。

- 安全隐患整改率:

- 定义: 按期完成整改的安全隐患数量 / 发现的安全隐患总数 * 100%

- 目的: 衡量安全风险管理的主动性和执行力。

- 安全培训完成率/参与率:

- 定义: 完成规定安全培训的员工人数 / 应参加培训的员工总数 * 100%

- 目的: 确保员工具备必要的安全知识和技能。

- 环保合规性:

- 定义: 环保设施运行达标率、污染物排放达标率、环保事故次数等。

- 目的: 确保生产活动符合环保法规要求,履行社会责任。

- 废弃物产生量/回收率:

- 定义: 生产过程中产生的固体/液体/气体废弃物数量;可回收废弃物回收利用比例。

- 目的: 衡量资源利用效率和环保绩效。

设备管理类指标 (与效率、成本、质量紧密相关)

- 设备故障率/停机时间:

- 定义: 设备发生故障的频率;设备因故障停止运行的时间。

- 目的: 衡量设备可靠性和维护有效性,直接影响OEE和交付。

- 预防性维护计划完成率:

- 定义: 按计划完成的预防性维护项目数量 / 计划预防性维护项目总数 * 100%

- 目的: 衡量设备维护管理的计划性和主动性,是降低故障率的关键。

- 备件库存准确率/周转率:

- 定义: 备件库存账实相符率;备件消耗金额 / 平均备件库存金额。

- 目的: 衡量备件管理的效率和成本控制能力。

人员管理与发展类指标 (核心:团队效能与可持续性)

- 员工流失率:

- 定义: 一定时期内离职员工人数 / 平均员工人数 * 100%

- 目的: 衡量员工满意度和稳定性,高流失率会增加培训成本和影响生产连续性。

- 培训计划完成率/人均培训时长:

- 定义: 完成培训计划的员工比例;员工平均接受培训的小时数。

- 目的: 衡量员工技能提升和知识更新的投入与效果。

- 多技能工比例:

- 定义: 掌握两种或以上关键岗位技能的员工人数 / 生产部门总人数 * 100%

- 目的: 衡量生产团队的灵活性和应对人员短缺、岗位轮换的能力。

- 员工满意度/敬业度:

- 定义: 通过问卷调查等方式测量的员工对工作环境、管理、发展机会等方面的满意程度。

- 目的: 了解员工状态,提升团队凝聚力和生产力(通常作为参考指标)。

持续改进与创新类指标 (核心:发展动力)

- 合理化建议数量/采纳率/实施效果:

- 定义: 员工提出的改进建议数量;被采纳的建议数量;实施建议后产生的效益(如节省成本、提高效率、提升质量等)。

- 目的: 衡量部门持续改进的活跃度和成效。

- 精益生产/六西格玛项目数量/成果:

- 定义: 开展的精益改善项目或六西格玛项目数量;项目达成的目标(如减少浪费、提高Cpk、降低缺陷率等)。

- 目的: 衡量系统性改进方法的推进深度和效果。

选择与实施KPI的关键原则

- 战略对齐: KPI必须支撑公司整体战略目标和生产部门的核心使命。

- SMART原则: 指标应是具体的、可衡量的、可实现的、相关的、有时限的。

- 平衡性: 避免单一指标导向(如只追求产量导致质量下降),兼顾效率、质量、成本、交付、安全、人员等多个维度。平衡计分卡 思想很有帮助。

- 关键性: 聚焦于少数(通常5-8个)真正核心、能驱动部门绩效的指标,避免指标过多过滥。

- 数据可得性与准确性: 确保考核数据能够被及时、准确、低成本地获取和验证。

- 动态调整: 根据企业发展阶段、市场变化、内部管理重点的变化,定期审视和调整KPI体系。

- 沟通与共识: KPI的设定和解读需要与生产部门管理者和员工充分沟通,达成共识,理解其意义和计算方法。

- 与绩效挂钩: KPI结果应与部门及个人的绩效考核、薪酬激励等适度挂钩,才能有效驱动行为改变。

生产部门KPI考核是一个多维度的体系,核心围绕“多快好省安”(产量高、速度快、质量好、成本低、安全稳)展开,并延伸到交付、设备、人员、持续改进等方面,企业应根据自身实际情况,精心选择、定义和实施最相关、最有效的KPI组合,以科学衡量绩效、发现问题、驱动改进,最终实现生产运营目标。

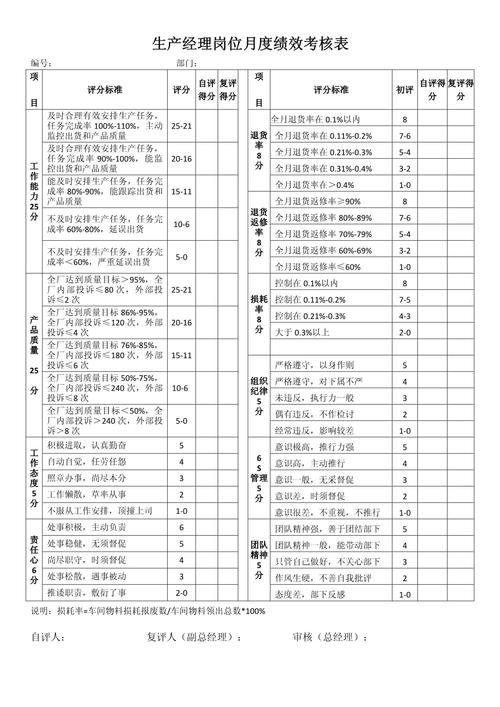

(图片来源网络,侵删)