关于全面开展并深化生产车间6S活动的通知

主送: 生产车间全体员工、各生产班组、车间管理人员、相关部门负责人

(图片来源网络,侵删)

抄送: 公司领导、行政部、品质部、设备部、人力资源部

发文单位: [公司名称] 生产部 / 行政部 / 管理部 (根据公司实际架构选择) 发文日期: XXXX年XX月XX日

事由: 为全面提升生产车间现场管理水平,优化工作环境,保障生产安全,提高生产效率与产品质量,塑造良好企业形象,经公司研究决定,即日起在生产车间全面开展并深化6S管理活动,现将有关事项通知如下:

活动目的与意义

- 提升现场环境: 创造整洁、有序、安全、高效的生产作业环境,消除“脏、乱、差”现象。

- 保障生产安全: 清除安全隐患,规范作业行为,减少安全事故发生,保障员工人身安全与设备财产安全。

- 提高生产效率: 减少寻找物料、工具的时间浪费,优化作业流程,缩短生产周期,提升设备运行效率。

- 保障产品质量: 通过规范环境管理,减少污染、混料、错装等风险,稳定并提升产品质量水平。

- 降低运营成本: 减少物料浪费、设备损坏、返工返修等损失,降低综合运营成本。

- 塑造企业形象: 展示公司规范化、精细化管理水平,提升客户信心与员工归属感、自豪感。

- 培养良好习惯: 引导员工养成遵章守纪、注重细节、持续改进的良好职业素养。

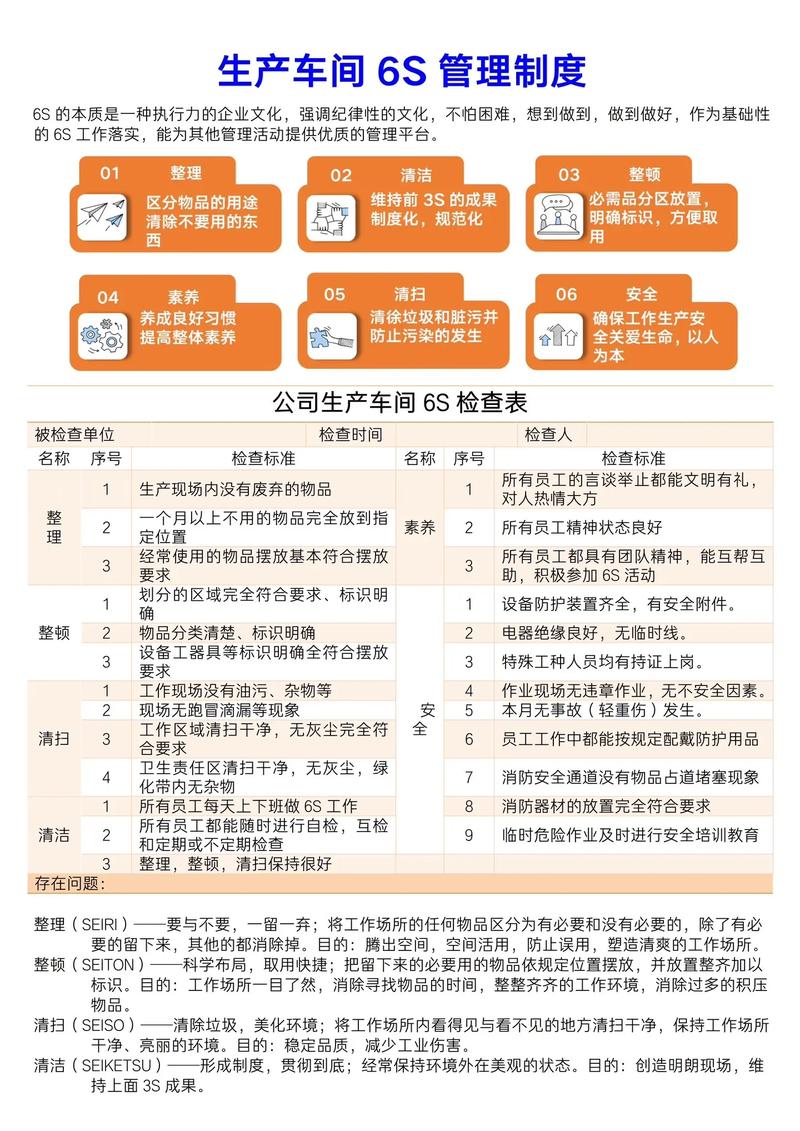

6S活动核心内容与要求

全体员工须深刻理解并严格执行6S管理标准,即:

(图片来源网络,侵删)

-

整理 (SEIRI):

- 要求: 彻底区分工作区域内必需品与非必需品。

- 行动: 清除工作现场(地面、设备、台面、货架、柜内等)所有不需要的物品(如:报废品、过期物料、多余工具、私人杂物、废弃包装等),仅保留工作必需且适量的物品。

- 目标: 腾出空间,防止误用,消除浪费。

-

整顿 (SEITON):

- 要求: 将必需品科学、合理、定置摆放。

- 行动: 对保留的物品进行分类、标识(名称、规格、数量、责任人等),并规划固定存放位置(如:划线定位、使用物料架、工具柜、颜色管理),做到“物有其位,位有其物”,标识清晰,取用便捷,归位方便。

- 目标: 消除寻找时间,提高工作效率,防止错用混用。

-

清扫 (SEISO):

- 要求: 彻底清除工作场所的垃圾、污垢、油渍、粉尘等,保持环境干净明亮。

- 行动: 建立清扫责任区(落实到班组/个人),制定清扫标准(频次、方法、工具),对设备、地面、墙壁、门窗、货架等进行彻底清扫,清扫即点检,在清扫过程中发现设备异常、泄漏、松动等问题及时上报处理。

- 目标: 保持环境整洁,及时发现并处理设备微小缺陷,防止污染扩散。

-

清洁 (SEIKETSU):

(图片来源网络,侵删)

(图片来源网络,侵删)- 要求: 将整理、整顿、清扫的成果制度化、标准化、维持化。

- 行动: 制定并完善车间6S管理标准、检查标准、奖惩制度,通过目视化管理(如:看板、标准图、照片对比、标识标签)使标准清晰可见,将6S要求融入日常作业流程,形成良好习惯。

- 目标: 维持前3S成果,防止问题反弹,形成长效机制。

-

素养 (SHITSUKE):

- 要求: 全体员工养成遵守规章制度、执行标准、保持良好习惯的职业素养。

- 行动: 加强6S知识培训与宣导,提高员工意识与技能,领导带头示范,以身作则,鼓励员工主动参与、持续改进,通过考核、评比、表彰等方式,营造“人人参与、人人维护”的良好氛围。

- 目标: 提升员工综合素质,培养自律精神,使6S成为自觉行为。

-

安全 (SAFETY):

- 要求: 将安全意识贯穿于所有活动始终,消除安全隐患,保障人身与设备安全。

- 行动: 严格遵守安全操作规程,正确佩戴劳保用品,保持消防通道、安全出口畅通无阻,定期检查设备安全防护装置、电气线路、危化品管理,及时报告和处理安全隐患,将安全要求融入前5S的每一个环节。

- 目标: 预防事故发生,创造零事故工作环境,保障生产稳定运行。

实施步骤与时间安排

-

启动宣贯阶段 (即日起 - XXXX年XX月XX日):

- 召开车间动员大会,传达本通知精神。

- 组织全员6S知识培训,明确目标、标准、要求。

- 成立车间6S活动推行小组(组长:车间主任/经理,成员:班组长、骨干员工、相关支持部门代表)。

- 制定详细的《车间6S活动实施方案》及《检查评分标准》。

-

全面实施阶段 (XXXX年XX月XX日 - XXXX年XX月XX日):

- 各班组、各区域严格按照6S标准要求,进行彻底的整理、整顿、清扫。

- 推行小组进行现场指导、协调与初步检查。

- 重点难点区域集中力量攻关。

-

检查评比与整改阶段 (XXXX年XX月XX日 - XXXX年XX月XX日):

- 推行小组依据《检查评分标准》进行定期(如每周)与不定期检查。

- 公布检查结果,进行评比(如:评选“6S优秀班组/区域”、“6S进步之星”)。

- 对检查发现的问题点,下发整改通知单,限期整改,并进行复查。

-

巩固深化阶段 (XXXX年XX月XX日起 - 长期):

- 将6S活动纳入日常管理,形成常态化、制度化。

- 持续进行自查自纠,不断发现问题,持续改进。

- 定期回顾总结,优化标准与方法。

- 将6S表现纳入员工绩效考核、班组评比体系。

责任分工

- 车间主任/经理: 对车间6S活动负总责,提供资源支持,监督活动开展,审批奖惩方案。

- 6S推行小组: 负责活动的策划、组织、培训、指导、检查、评比、报告工作。

- 各班组长: 是本班组6S活动的第一责任人,负责组织本班组成员学习标准、落实执行、自查整改、维持成果。

- 全体员工: 是6S活动的直接参与者和执行者,须严格遵守6S标准,维护责任区环境,积极参与改进,养成良好习惯。

- 相关部门:

- 行政部/管理部: 提供活动所需物资(如标识牌、划线漆、清洁工具等),协调跨部门事务,参与检查评比。

- 品质部: 参与制定与产品质量相关的6S标准,监督执行效果。

- 设备部: 指导设备区域的6S管理,确保设备清洁、点检、维护到位。

- 人力资源部: 将6S表现纳入员工培训与发展计划,支持相关考核激励。

工作要求

- 高度重视,全员参与: 全体员工要充分认识6S活动的重要性,将其视为提升自身工作环境、效率、安全的重要途径,积极主动参与,杜绝形式主义。

- 领导带头,率先垂范: 各级管理人员要带头学习、带头执行、带头检查、带头整改,发挥表率作用。

- 标准明确,严格执行: 严格按照公司及车间制定的6S标准和检查要求执行,不打折扣,不搞特殊。

- 注重实效,持续改进: 活动要着眼于解决实际问题,注重实际效果,鼓励员工提出合理化建议,不断优化现场管理。

- 强化检查,严格考核: 推行小组将定期、不定期进行检查,结果将作为班组、个人绩效考核、评优评先的重要依据,对表现突出的予以表彰奖励;对执行不力、问题反复的予以通报批评、限期整改,并与绩效挂钩。

期望与号召

整洁有序的环境是高效生产的基础,安全规范的操作是员工福祉的保障,希望生产车间全体员工以高度的责任感和饱满的热情,积极投身到6S活动中来,从我做起,从现在做起,从身边小事做起,共同努力,将我们的车间打造成一个安全、整洁、高效、规范、充满活力的现代化生产现场!

特此通知。

[公司名称] [发文单位:生产部/行政部/管理部] XXXX年XX月XX日

使用说明

- 替换占位符: 将

[公司名称]、[发文单位]、具体日期等替换为贵公司的实际信息。 - 时间节点: 根据公司计划,填写具体的阶段起止日期。

- 推行小组: 明确推行小组的具体成员名单。

- 检查标准: 通知中提到要制定《检查评分标准》,应尽快制定并公布,标准应具体、可量化、可操作(地面无油污、无积水;工具定置摆放,标识清晰;物料不超过最高限高线等)。

- 奖惩措施: 在“工作要求”或“巩固深化阶段”中,可以更具体地说明奖惩办法(如:奖金、流动红旗、通报批评、扣减绩效分等)。

- 发布与宣贯:

- 正式发布前,可征求相关部门意见。

- 发布后,务必在车间公告栏张贴,并召开动员大会进行详细解读和宣贯,确保每位员工都清楚了解通知内容和要求。

- 可以将通知打印出来,分发到各班组。

- 配套措施:

- 培训: 确保提供充分的6S知识培训,让员工理解“为什么做”和“怎么做”。

- 资源保障: 确保提供必要的物资支持(如清洁工具、标识牌、划线材料等)。

- 目视化工具: 制作并张贴6S标准图、区域划分图、责任牌、检查表等目视化工具。

- 持续沟通: 在活动过程中,保持与员工的沟通,及时反馈进展、解决问题、分享经验。

这份通知提供了一个全面的框架,您可以根据公司的规模、行业特点、车间现状以及推行6S的成熟度进行适当的调整和侧重,祝贵公司6S活动取得圆满成功!