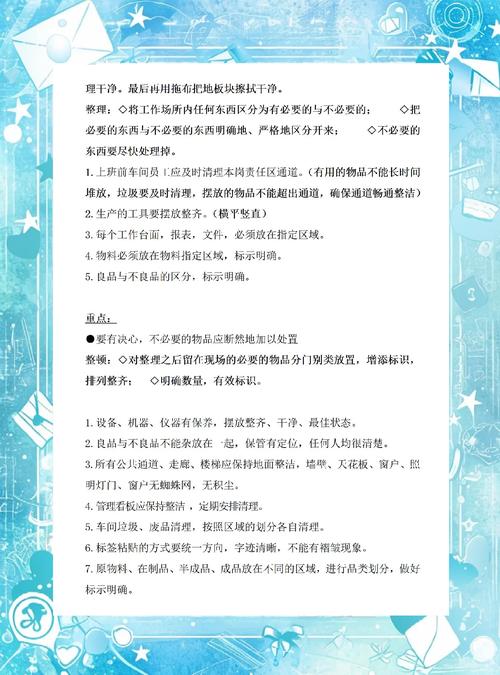

“5S在企业生产中的作用”指的是5S管理方法在制造或生产环境中实施后,能够带来的具体价值和积极影响,它不仅仅是一套整理、整顿、清扫、清洁、素养的规则,更是一种基础性的、系统性的管理工具,旨在通过优化工作环境、规范员工行为、提升管理水平,从而为生产活动带来多方面的显著效益。

(图片来源网络,侵删)

5S在生产中的作用就是为高效、安全、高质量、低成本的生产活动打下坚实的基础,其核心作用可以分解为以下几个方面:

提升生产效率 (提高生产力)

- 减少寻找时间: 通过“整理”和“整顿”,工具、物料、文件等都有固定位置且标识清晰,员工无需浪费时间寻找所需物品,研究表明,员工在混乱环境中寻找物品的时间可能占工作时间的10%-30%,5S能大幅降低这个比例。

- 减少动作浪费: 物品摆放合理(符合人机工程学)、通道畅通,员工操作更顺畅,减少不必要的走动、弯腰、转身等无效动作。

- 减少设备故障停机: “清扫”不仅仅是打扫卫生,更是对设备的点检,通过日常清扫,能及时发现设备漏油、螺丝松动、异常发热等问题,进行早期维护,避免突发故障导致的生产中断。

- 优化流程: 实施5S的过程本身就会促使员工思考工作流程的合理性,发现并消除流程中的瓶颈和浪费点。

保障生产安全 (降低事故风险)

- 消除安全隐患: “整理”清除不必要的物品(如过期化学品、废弃设备),减少绊倒、碰撞风险。“清扫”保持地面、设备清洁干燥,防止滑倒。“整顿”确保安全通道畅通无阻,消防器材、急停开关等安全设施易于取用且不被遮挡。

- 提高安全意识: “清洁”和“素养”阶段,将安全要求标准化、制度化,并通过持续的教育和训练,使员工养成遵守安全规范、识别危险源、主动报告隐患的习惯,形成“安全第一”的文化氛围。

- 改善工作环境: 整洁、有序、明亮的环境本身就比脏乱差的环境更安全,也更能提升员工的安全感和舒适度。

保证和提升产品质量 (减少不良品)

- 防止混料、错用: 通过“整顿”,不同规格、型号的物料、工具、半成品分区、分色、标识清晰,极大降低了拿错、用错的可能性,从源头防止质量问题的发生。

- 及时发现异常: “清扫”和点检过程中,员工更容易发现设备异常(如精度下降、异响)、物料异常(如损坏、变质)、环境异常(如温湿度超标)等可能影响质量的因素。

- 创造稳定的生产条件: 整洁、有序、标准化的环境减少了环境波动(如灰尘、杂物)对产品质量的干扰,使生产过程更加稳定可控。

- 强化质量意识: 5S强调“标准作业”和“遵守规则”,这与质量管理体系(如ISO9001)的要求高度契合,有助于培养员工的质量责任感和严谨的工作态度。

降低生产成本 (减少浪费)

- 减少库存浪费: “整理”过程会暴露出大量长期不用或过期的物料、备件,促使企业优化库存管理,减少资金占用和仓储成本。

- 减少空间浪费: 清除不必要的物品、合理规划布局,能释放出宝贵的生产空间,或用于增加产能,或用于改善物流。

- 减少设备维修成本: 通过预防性维护(清扫点检),延长设备使用寿命,减少大修和紧急维修的费用。

- 减少不良品浪费: 如前所述,5S能有效降低不良品率,减少返工、报废带来的损失。

- 减少安全事故成本: 降低事故发生率,直接减少医疗、赔偿、停工等带来的巨大经济损失。

提升员工士气与素养 (塑造企业文化)

- 改善工作环境: 干净、整洁、有序、安全的工作环境让员工心情舒畅,工作积极性更高。

- 增强归属感和责任感: 员工亲身参与改善自己的工作环境,看到成果,会更有成就感和对企业的认同感,5S强调“全员参与”,培养员工“我的区域我负责”的主人翁意识。

- 提升技能和纪律性: 5S要求员工遵守规则、执行标准、持续改进,这个过程本身就是对员工纪律性、执行力、问题解决能力的锻炼。

- 促进沟通与协作: 在实施5S的过程中,不同部门、不同岗位的员工需要共同讨论标准、协作解决问题,有助于打破部门壁垒,改善沟通。

奠定精益生产的基础 (支撑持续改进)

- 可视化管理: 5S是可视化管理的基础,整洁有序的环境使得异常(如缺料、设备故障、质量问题)一目了然,便于快速响应。

- 标准化: 5S的“清洁”阶段要求将好的做法固化为标准,这是持续改进的前提,没有标准,就无法衡量和改进。

- 暴露问题: 5S就像一面镜子,能清晰地暴露出现场管理中存在的各种问题(浪费、不合理、不均衡),为后续的精益改善活动(如TPM、价值流图析、快速换模)提供明确的目标和切入点。

- 培养改善文化: 5S强调从小处着手、持续改进(素养),这与精益思想的核心“持续改善”高度一致,是培养全员参与改善文化的有效途径。

5S在企业生产中的作用,绝非简单的“大扫除”,而是一种基础性的、系统性的现场管理变革,它通过优化物理环境(物、场所)、规范人的行为(人)、建立管理标准(法),最终实现安全、效率、质量、成本、士气等多方面的综合提升,它是打造卓越现场、实现精益生产、提升企业核心竞争力不可或缺的基石,没有扎实的5S基础,更高级的管理方法和改善工具往往难以有效落地和持续。

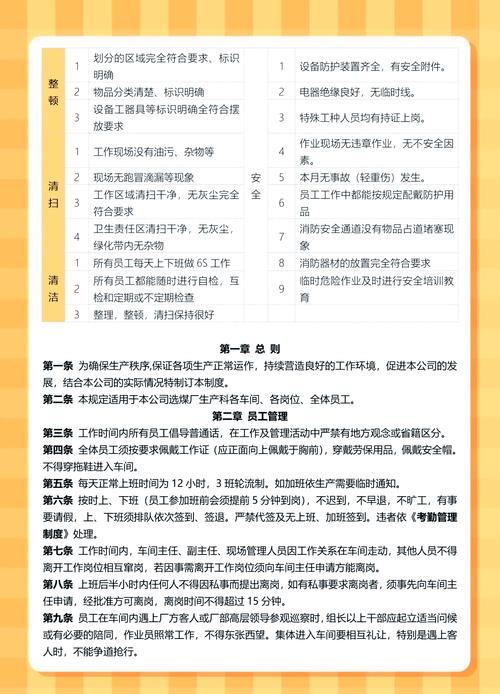

(图片来源网络,侵删)