封面页现场改善与生产效率提升实战培训 精益生产·持续改进·降本增效

信息:讲师/部门 | 日期 | 公司LOGO

(图片来源网络,侵删)

目录页

- 认知现场改善

- 生产效率的核心指标

- 现场改善的十大工具

- 效率提升实战路径

- 案例分析与行动学习

- 总结与行动计划

第一部分:认知现场改善

1 什么是现场改善?

- 定义:以现场为中心,通过全员参与、持续优化流程,消除浪费、提升效率。

- 核心思想:

- “三现主义”:现场、现物、现实

- PDCA循环(计划-执行-检查-行动)

- 改善无止境(Kaizen文化)

2 为什么要做现场改善?

- 数据说话:

- 制造业平均30%产能被浪费(麦肯锡报告)

- 改善可提升效率15%-40%,降低成本20%+

- 企业痛点:

交付延迟、库存积压、质量波动、员工流失

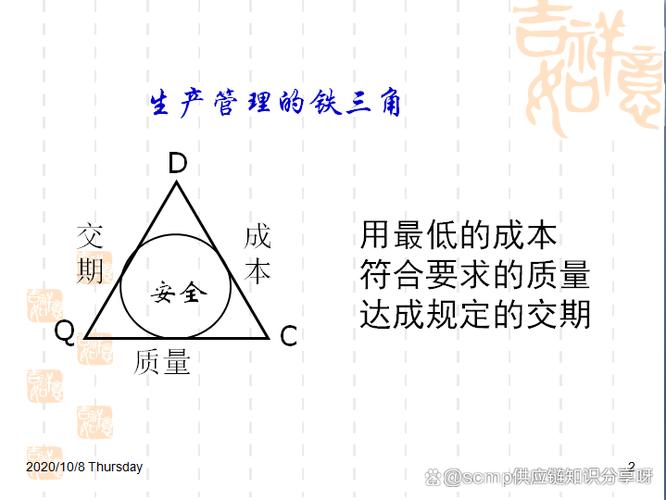

3 现场改善的四大支柱

graph LR A[现场改善] --> B[标准化] A --> C[5S管理] A --> D[可视化管理] A --> E[全员参与]

第二部分:生产效率的核心指标

1 效率衡量三维度

| 指标 | 计算公式 | 目标 |

|---|---|---|

| OEE(设备综合效率) | 可用率×性能率×良品率 | ≥85% |

| 人均生产效率 | 总产出÷总工时 | 行业对标+10% |

| 生产线平衡率 | 各工序工时总和÷(瓶颈工时×工序数) | ≥90% |

2 效率损失分析(鱼骨图示例)

graph TD A[效率损失] --> B[设备故障] A --> C[物料短缺] A --> D[操作不规范] A --> E[工序不平衡] A --> F[等待浪费]

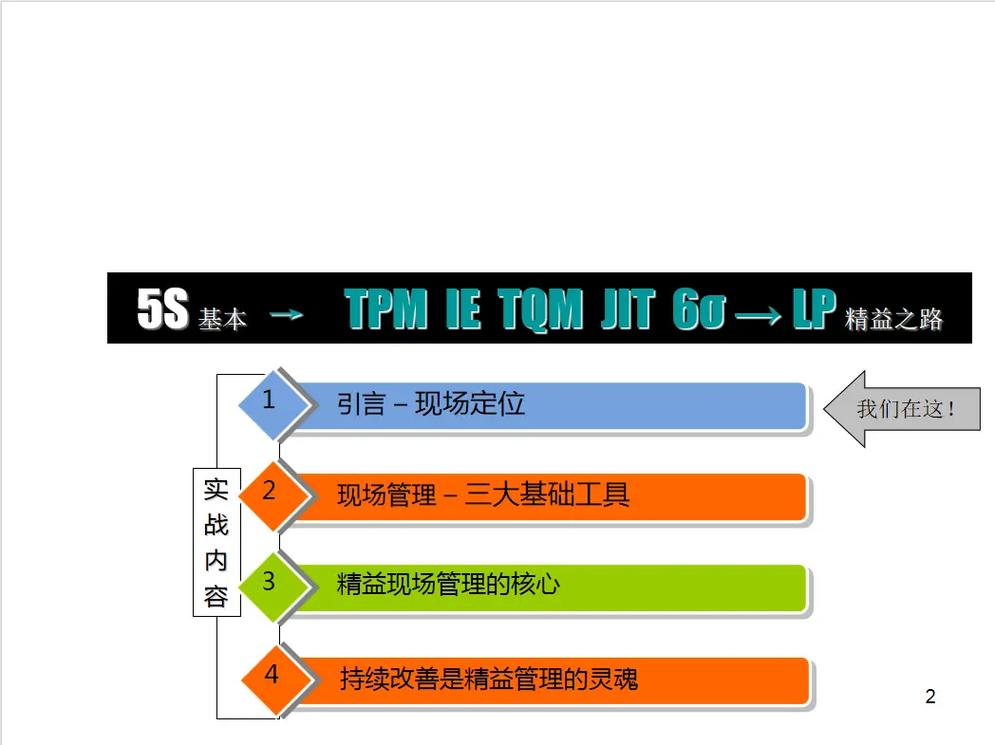

第三部分:现场改善的十大工具

1 基础工具

- 5S管理(整理/整顿/清扫/清洁/素养)

- 案例:某企业推行5S后,寻找工具时间减少70%

- 目视化管理

工具:颜色标识、看板、安灯系统、标准作业图

2 进阶工具

- 价值流图(VSM)

作用:识别流程中增值/非增值活动

- 快速换模(SMED)

案例:某注塑厂换模时间从45分钟→8分钟

(图片来源网络,侵删)

(图片来源网络,侵删) - 防错法(Poka-Yoke)

示例:装配线防呆定位销、传感器报警

3 高效工具

- TPM(全员生产维护)

目标:设备故障率趋近于零

- 单元化生产(Cell Production)

对比:传统流水线 vs U型单元线效率提升30%

- 标准化作业(SOP)

三要素:节拍时间、作业顺序、标准在制品

(图片来源网络,侵删)

(图片来源网络,侵删)

4 持续改进工具

- 改善提案制度

激励机制:提案采纳率、经济效益分成

- QC七大手法

柏拉图、因果图、直方图等解决现场问题

第四部分:效率提升实战路径

1 五步法实施框架

graph LR A[现状诊断] --> B[目标设定] B --> C[方案设计] C --> D[试点实施] D --> E[全面推广]

2 关键行动步骤

- 瓶颈突破:

运用TOC(约束理论)识别并消除瓶颈工序

- 动作经济原则:

减少弯腰、转身、寻找动作(工具就近摆放)

- 自动化升级:

低成本自动化(LCIA):简易机械手、气动装置

- 数据驱动改善:

安装IoT传感器实时监控设备状态与能耗

第五部分:案例分析与行动学习

1 经典案例

- 案例1:丰田生产方式(TPS)

核心价值:准时化(JIT)、自働化(带人字旁)

- 案例2:某电子厂效率提升项目

- 措施:VSM分析+产线重组+SMED

- 成果:产能提升35%,人力节省20%

2 小组研讨(30分钟)

任务:针对本车间某条产线,设计改善方案

- 输出:

- 当前效率损失点(用鱼骨图分析)

- 改善工具组合(至少3个)

- 预期收益量化

第六部分:总结与行动计划

1 核心要点回顾

- 现场改善 = 文化 + 工具 + 持续行动

- 效率提升 = 消除浪费 + 优化流程 + 激活人员

2 个人/团队行动计划表

| 改善方向 | 具体行动 | 负责人 | 完成时间 |

|---|---|---|---|

| 5S深化 | 建立工具定位管理系统 | 张三 | 2025-XX-XX |

| 换模优化 | 实施SMED减少换模时间 | 李四 | 2025-XX-XX |

3 激励口号

“每天进步1%,一年提升37倍!”

“改善始于足下,效率赢在细节!”

封底页

Q&A 互动交流

联系方式:讲师邮箱/部门电话

公司标语:精益制造 · 智创未来

PPT设计建议

- 视觉化呈现:

- 多用流程图、对比图、现场照片(改善前后对比)

- 关键数据用红色高亮,工具名称用图标化设计

- 互动设计:

- 每30分钟插入1个互动问题(如:“您认为车间最大的浪费是什么?”)

- 案例页设置二维码链接视频演示 深度**:

- 基层员工:侧重工具操作步骤、案例图解

- 管理层:增加数据分析、ROI计算模型

备注:可根据企业实际需求调整模块,如增加安全改善、数字化工具应用等章节,提供配套学员手册(含空白鱼骨图、VSM模板、行动计划表)效果更佳。