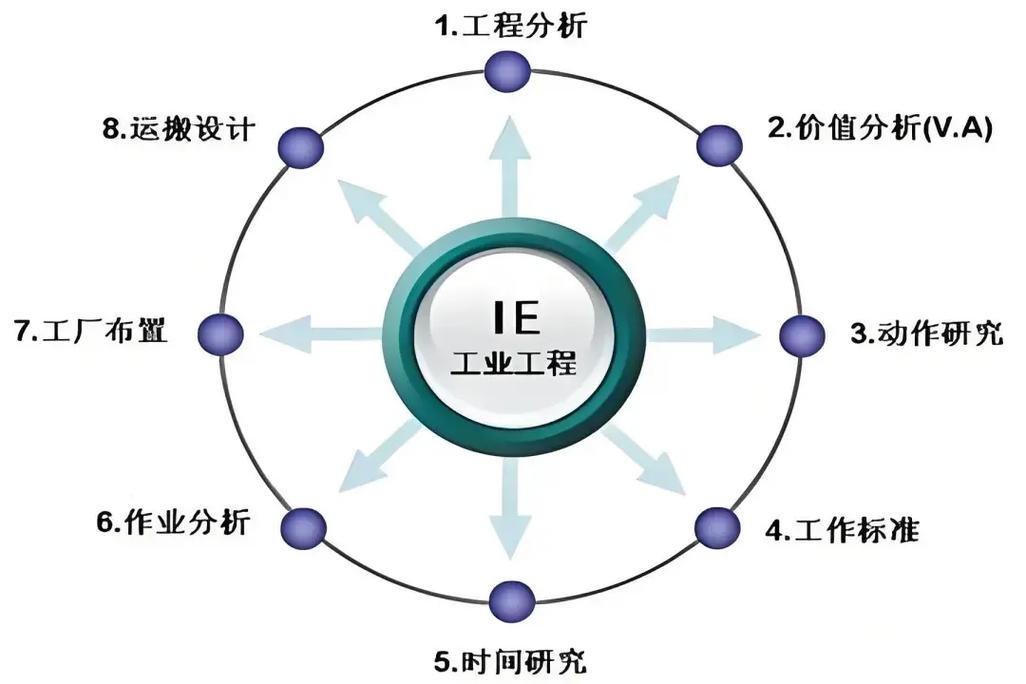

工业工程(Industrial Engineering, 简称 IE)的核心功能是对生产系统(或更广泛的系统)进行分析、设计、优化和改进,以实现系统整体效率、质量、成本和效益的最大化,它是一门融合工程学、管理学、数学、行为科学等多学科知识的交叉学科。

(图片来源网络,侵删)

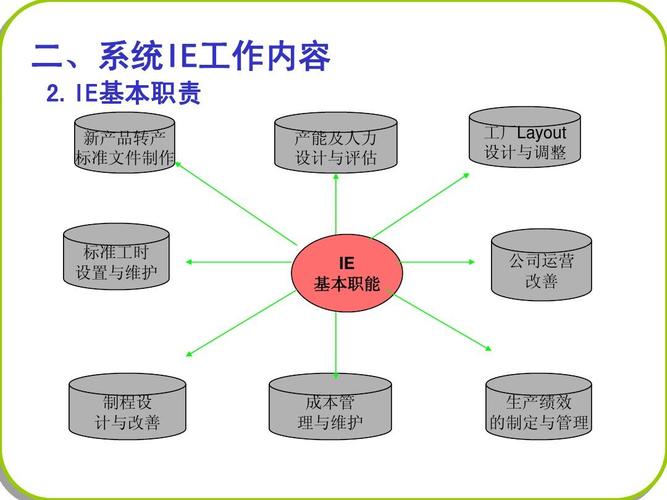

IE 在生产系统中的主要功能可以概括为以下几个方面:

系统分析与设计

- 流程设计:分析生产流程(如装配线、加工工序),消除瓶颈,优化工序顺序,减少等待和搬运时间。

- 设施规划与布局:设计工厂、车间或工作站的物理布局,确保物料流动顺畅,减少无效移动(如使用 U 型线、单元化生产)。

- 工作系统设计:设计人机协作系统,合理分配人与设备的任务,提升操作效率和安全性。

效率提升与资源优化

- 方法研究:通过动作分析(如动素分析)、操作流程图(如流程程序图)等工具,简化操作步骤,消除浪费(如多余动作、重复劳动)。

- 时间研究:制定标准工时(Standard Time),为生产计划、成本核算和绩效考核提供依据。

- 产能规划:评估设备、人力和资源的利用率,平衡生产线节拍(Takt Time),避免产能过剩或不足。

质量管理与控制

- 统计过程控制(SPC):运用统计工具监控生产过程,识别异常波动,预防缺陷产生。

- 质量改进工具:应用六西格玛(Six Sigma)、失效模式分析(FMEA)等方法,降低不良率,提升产品一致性。

- 标准化作业:制定统一操作规范,减少人为误差,确保质量稳定性。

成本控制与价值优化

- 成本分析:识别生产中的成本构成(如材料、人工、设备损耗),优化资源配置。

- 价值工程(VE):在不降低功能的前提下,通过设计或工艺改进降低成本(如替代材料、简化结构)。

- 库存管理:优化库存水平(如 JIT 生产),减少资金占用和仓储浪费。

人因工程与工作环境改善

- 人机工程学设计:优化工具、设备和工作环境(如工作台高度、照明、噪音控制),减少疲劳和工伤风险。

- 员工培训与激励:设计高效培训体系,提升员工技能;通过绩效评估和激励机制激发积极性。

系统集成与持续改进

- 信息化整合:将 IE 方法与 MES(制造执行系统)、ERP(企业资源计划)等系统集成,实现数据驱动的决策。

- 精益生产(Lean):推动消除七大浪费(过量生产、等待、搬运、库存、动作、加工不良、未利用人才),实现精益化运营。

- 持续改进(Kaizen):建立 PDCA(计划-执行-检查-行动)循环,推动全员参与的系统性优化。

IE 在生产系统中的典型应用场景

| 场景 | IE 工具/方法 | 目标 |

|---|---|---|

| 生产线效率低下 | 价值流图(VSM)、瓶颈分析 | 减少在制品库存,提升产出速度 |

| 产品质量不稳定 | SPC、鱼骨图、5Why 分析 | 降低不良率至百万分之几水平 |

| 换模时间长 | SMED(快速换模) | 将换模时间从小时级压缩至分钟级 |

| 员工操作疲劳 | 动作经济原则、人机工程学评估 | 降低劳动强度,提升操作舒适度 |

| 生产成本过高 | 价值工程(VE)、作业成本法(ABC) | 在保证质量前提下降低 20% 成本 |

IE 的核心价值

用科学方法整合人、机、料、法、环(4M1E),以最小投入实现最大产出,同时兼顾效率、质量、成本与人性化。

IE 就像是生产系统的“医生”和“设计师”:

- 医生:诊断系统问题(如瓶颈、浪费、质量缺陷),开出改进“药方”;

- 设计师:从零开始构建高效、灵活、可持续的生产系统。

无论是制造业的汽车装配线,还是服务业的医院流程优化,IE 的本质都是通过系统性思维和量化分析,让复杂系统变得更高效、更智能、更人性化。

(图片来源网络,侵删)

(图片来源网络,侵删)