您对TPS(丰田生产系统)的理解非常准确!TPS的核心本质确实是通过卓越的管理理念和方法来实现高效、高质量、低成本的生产系统。 它不仅仅是技术或工具的集合,更是一套深刻的管理哲学和运营体系。

(图片来源网络,侵删)

让我们深入解析一下这个观点:

TPS的核心是“管理”,而非仅仅是“生产”

- 超越传统生产管理: 传统生产管理往往侧重于计划、调度、控制等操作层面,TPS则将管理提升到战略高度,强调消除浪费(Muda)、尊重人性、持续改善(Kaizen)。

- 管理理念的体现:

- 消除浪费: 这是TPS的基石,它要求管理者识别并系统性地消除生产过程中所有不增值的活动(如等待、搬运、过量生产、库存、动作、不良品、过度加工),这需要精细化的现场管理、流程分析和持续改进。

- 尊重人性: TPS认为一线员工最了解现场问题,它强调授权员工,鼓励他们发现问题、提出改善建议(“安灯”系统、标准化作业的持续优化),并培养多技能工,这需要管理者营造信任、赋能、支持改善的文化氛围。

- 持续改善: TPS不是一个静态系统,而是一个动态进化的系统,管理者必须建立机制(如QC小组、改善提案制度、定期的“改善周”),推动全员、全流程、永无止境的改善。

- 管理决策的依据: TPS强调基于事实和数据的决策(如“现地现物”原则 - 亲临现场观察了解实际情况),而非凭经验或臆断,这要求管理者具备敏锐的观察力和严谨的分析能力。

TPS通过管理实现“生产”目标

TPS的管理理念最终服务于生产目标,主要通过两大支柱来实现:

-

准时化生产:

- 管理目标: 在需要的时候,仅按需要的量,生产需要的产品。

- 管理手段:

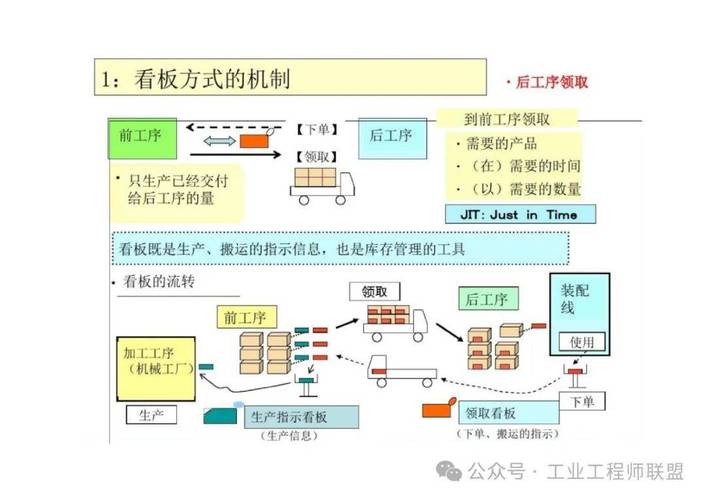

- 拉动式生产: 通过看板系统传递需求信息,后工序向前工序领取所需物料,彻底消除过量生产和库存浪费,这需要精确的流程管理、信息流管理和供应商协同管理。

- 均衡化生产: 平衡生产计划(如按日或按小时均衡不同产品的生产量),避免需求波动造成的浪费,这需要强大的生产计划与排程管理能力。

- 小批量生产与快速换模: 缩短换型时间(SMED),提高生产灵活性,响应多品种、小批量的市场需求,这需要精细化的设备管理和作业标准化管理。

-

自働化:

(图片来源网络,侵删)

(图片来源网络,侵删)- 管理目标: 赋予机器“人的智慧”,在发生异常时自动停止,防止不良品流出,确保质量。

- 管理手段:

- 异常检测与自动停机: 安装传感器、防错装置(Poka-Yoke),当设备或流程出现异常(如零件缺失、加工错误、设备故障)时,自动停止生产线。

- “安灯”系统: 视觉或声音信号系统,当发生异常时立即通知相关人员(班组长、维修工、支援人员)前来处理,快速恢复生产,这需要高效的现场响应机制和问题解决流程管理。

- 人机分离: 在设备正常运行时,员工可以负责多台设备或进行其他增值工作(如检查、准备、改善),提高劳动生产率,这需要员工技能培训和工作设计管理。

TPS作为“系统”的管理特性

- 整体性与协同性: TPS的各个要素(JIT、自働化、标准化、5S、可视化管理、改善活动等)不是孤立的,而是相互关联、相互支撑的有机整体,管理者必须理解这种系统性,确保各部分协同运作。

- 标准化是基础: 没有标准化的作业流程、操作方法、设备条件,就无法识别异常、衡量改善效果、维持稳定质量,管理者必须主导建立、维护并持续改进标准。

- 可视化管理: 将生产状态、问题点、改善成果等信息通过看板、图表、安灯等方式直观地展示在现场,让问题无处隐藏,促进全员参与管理和改善,这是透明化管理的关键。

- 长期视角: TPS的成功需要长期投入和坚持,尤其是在建立改善文化、培养人才方面,管理者必须有战略耐心,抵制短期业绩压力带来的诱惑(如为保交付而增加库存)。

您说“TPS是通过管理来实现生产的系统”一语中的,它深刻地揭示了:

- TPS的灵魂在于管理哲学: 消除浪费、尊重人性、持续改善是其核心管理理念。

- TPS的实践依赖于卓越的管理: 通过标准化、可视化、拉动式生产、自働化、快速响应、人才培养等具体的管理方法和工具,将理念转化为高效、高质量、低成本的生产实践。

- TPS是一个动态的、以人为中心的管理系统: 它强调全员参与、持续进化,最终目标是通过卓越的管理,实现一个能够灵活适应市场变化、持续创造价值的生产系统。

理解TPS的关键在于理解其背后的管理思想和管理实践,而不仅仅是模仿其工具(如看板、安灯),成功实施TPS的企业,无一不是在管理理念、管理文化、管理流程、管理能力上进行了深刻的变革和提升。

(图片来源网络,侵删)