生产现场5S现场管理典型发言材料 夯实基础,精益求精——XX公司生产现场5S管理实践与成效分享**

尊敬的各位领导、各位同仁:

大家好!

非常荣幸能站在这里,代表XX公司生产部,就我们推行5S现场管理的实践经验与心得体会,与各位进行交流分享,我想围绕“夯实基础,精益求精”这一主题,从为何做、如何做、做得怎样、未来如何深化四个方面,向大家汇报我们的探索与收获。

为何做?—— 深刻认识5S:从“要我做”到“我要做”

在推行5S之前,我们的生产现场也曾面临诸多挑战:物料摆放杂乱无章,寻找工具耗时费力;通道堵塞,安全隐患频发;设备保养不到位,故障率高;员工工作习惯随意,效率低下……这些问题不仅制约了生产效率的提升,更埋下了质量隐患和安全风险,与公司追求卓越、打造精益制造的目标背道而驰。

我们深刻认识到,5S管理并非简单的“大扫除”,而是塑造卓越现场、培育精益文化、提升核心竞争力的基石工程,它关乎:

- 安全基石: 整洁有序的环境是安全生产的前提,能有效消除物的不安全状态,降低事故风险。

- 效率引擎: 减少寻找浪费、动作浪费,优化作业流程,提升生产节拍和人均效率。

- 质量保障: 清晰的标识、定置的管理、规范的操作,能有效防止错料、混料、误操作,确保产品质量稳定。

- 成本控制: 减少物料浪费、设备损耗、空间占用,降低运营成本。

- 员工士气: 干净明亮、井然有序的工作环境,能提升员工归属感、自豪感和工作积极性。

- 企业形象: 精益的现场是展示企业实力和管理水平的窗口,是赢得客户信任的“活名片”。

基于此,公司高层统一思想,下定决心,将5S管理作为一项战略性、基础性、长期性的工作来抓,要求全员参与,从“要我做”转变为“我要做”,让5S内化于心、外化于行。

如何做?—— 精准施策5S:从“形式化”到“常态化”

推行5S,我们坚持“领导带头、全员参与、标准先行、持续改进”的原则,重点抓了以下几个方面:

-

强化组织保障,明确责任体系:

- 成立了由公司高层挂帅的5S推行委员会,生产部经理具体负责,各车间、班组设立5S联络员,形成“公司-部门-车间-班组”四级管理网络。

- 制定并发布了《XX公司5S管理推行方案》、《5S管理标准手册》、《5S检查考核办法》等制度文件,明确目标、职责、标准和奖惩机制。

-

深入宣传培训,营造浓厚氛围:

- 开展多层次、全覆盖的5S知识培训:从管理层理念宣贯,到班组长实操培训,再到一线员工基础普及,确保人人理解5S内涵、掌握实施要点。

- 利用宣传栏、电子屏、内部刊物、班前会等多种渠道,持续宣传5S理念、展示优秀案例、曝光问题点,营造“比学赶超”的浓厚氛围。

- 组织“5S知识竞赛”、“创意改善提案”、“样板区观摩”等活动,激发员工参与热情和创新意识。

-

聚焦核心环节,扎实推进实施:

- 整理(SEIRI): 发动全员对责任区域进行全面“盘点”,严格区分“要”与“不要”,对“不要”的物品(废旧设备、过期物料、多余工具等)坚决清理,腾出宝贵空间,我们通过“红牌作战”标识问题物品,限时处理,效果显著。

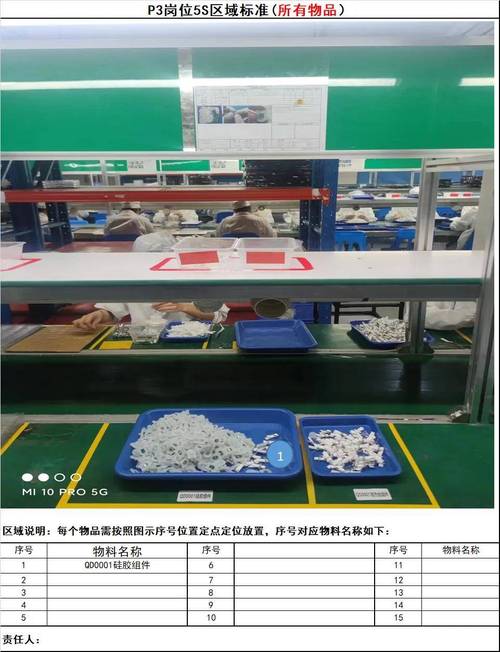

- 整顿(SEITON): 对“要”的物品进行科学定位、定量、定容,推行“三定原则”(定点、定容、定量)和“目视化管理”:

- 定点: 画线定区、工具形迹管理、物料架位标识,确保物品有“家”。

- 定容: 使用标准容器、料盒,明确最大最小库存线。

- 定量: 严格控制现场物料数量,推行“先进先出”(FIFO)。

- 目视化: 广泛运用颜色管理(如:绿色通道、黄色警示线、红色危险区)、状态标识(如:设备运行/维修状态牌)、看板管理(生产计划、质量信息、5S点检表)等,让管理状态“一目了然”。

- 清扫(SEISO): 将清扫视为“点检”,制定详细的区域清扫责任表和标准,要求员工不仅打扫干净,更要“清扫即点检”,在清扫过程中及时发现设备异常、微缺陷、安全隐患,并立即处理或上报,推行“设备初期清扫”,让操作工成为设备的第一维护者。

- 清洁(SEIKETSU): 将前3S的成果制度化、标准化、规范化,通过固化标准作业流程(SOP)、完善点检维护制度、统一标识标牌、建立持续检查机制,将“维持”变成“习惯”,我们强调“标准化是持续改进的基础”。

- 素养(SHITSUKE): 这是5S的终极目标,我们通过:

- 持之以恒的检查与考核: 实行日检查、周评比、月总结,检查结果与绩效考核、评优评先挂钩,奖优罚劣。

- 培养良好习惯: 强调“随手整理、随手整顿、随手清扫”,将5S要求融入日常工作的每一个环节。

- 领导以身作则: 管理层率先垂范,带头遵守5S规定,深入现场指导检查。

- 营造改善文化: 鼓励员工提出5S改善建议,对采纳的优秀提案给予奖励,激发全员参与改善的主动性。

-

建立长效机制,确保持续改进:

- 引入PDCA循环(计划-执行-检查-处理)管理思想,定期回顾5S推行效果,分析存在问题,制定改进措施。

- 建立“样板区”引领机制:选择基础较好的区域先行打造高标准样板,总结经验后全面推广,以点带面。

- 运用“作战室”模式:将5S目标、计划、进度、问题、改善措施等可视化展示,便于跟踪和协调。

做得怎样?—— 成效彰显5S:从“看得见”到“摸得着”

经过一段时间的扎实推行,5S管理在我公司生产现场已初见成效,实现了从“看得见”的环境改善到“摸得着”的效益提升:

- 现场环境焕然一新: 生产车间通道畅通、地面洁净、物料整齐、工具定置、标识清晰,员工普遍反映:“现在找东西快多了,干活心情也舒畅了!”

- 安全生产更有保障: 通过整理整顿,消除了大量物的不安全状态;清扫点检及时发现并处理了多起设备微缺陷和安全隐患,安全事故率同比下降XX%。

- 生产效率显著提升: 寻找物料、工具的时间大幅缩短,作业流程更加顺畅,生产节拍加快,人均生产效率提升约XX%,某装配线因工具形迹管理,换型时间缩短了XX%。

- 产品质量稳中有升: 因物料错放、混料、操作不规范导致的质量缺陷明显减少,产品一次合格率(FPY)提升了XX个百分点,客户现场审核对5S管理给予了高度评价。

- 运营成本有效降低: 减少了物料浪费、在制品积压、设备故障维修费用,空间利用率提高,年节约成本约XX万元。

- 员工素养逐步养成: 员工的规则意识、责任意识、改善意识明显增强,“我的区域我负责,我的设备我维护”的理念深入人心,主动参与改善的积极性高涨,员工提案数量同比增长XX%。

- 企业形象大幅提升: 整洁有序、管理规范的现场成为展示公司实力的亮丽名片,增强了客户、供应商及访客的信心。

未来如何深化?—— 持续精进5S:从“优秀”到“卓越”

成绩属于过去,挑战仍在眼前,我们清醒地认识到,5S管理永无止境,从“优秀”迈向“卓越”,我们任重道远,下一步,我们将重点在以下方面持续深化:

- 向“精益化”融合: 将5S与精益生产(LP)、TPM(全员生产维护)等管理工具深度融合,以5S为基石,拉动价值流优化、快速换模(SMED)、标准化作业(SOP)等精益工具的落地,实现从“现场整洁”到“流程精益”的跨越。

- 向“智能化”升级: 探索利用物联网(IoT)、RFID等技术,实现物料、工具、设备的智能定位、状态监控和自动预警,提升5S管理的精准度和效率,打造“智慧型”5S现场。

- 向“全员化”深化: 持续强化素养培养,将5S理念和行为习惯深度融入企业文化,成为员工的本能反应,完善激励机制,激发基层员工持续改善的内生动力,让“人人都是5S专家,事事皆有改善空间”成为常态。

- 向“标准化”固化: 持续优化和完善5S标准体系,使其更具操作性、更易复制推广,加强跨部门、跨区域的5S对标学习,促进整体水平均衡提升。

- 向“持久化”发力: 坚决杜绝“一阵风”思想,将5S管理作为一项长期坚持的核心工作,持续强化高层重视、中层推动、基层执行的责任链条,确保5S之树常青。

各位领导、各位同仁!

5S管理,看似简单,实则博大精深;始于素养,终于素养,它是一场深刻的管理变革,更是一场持久的文化建设,XX公司在5S推行道路上取得了一些初步成效,这离不开公司高层的坚定决心和大力支持,离不开各部门的协同配合,更离不开全体生产一线员工的辛勤付出和智慧贡献。

我们深知,5S之路没有终点,只有不断前进的起点,我们将以此次交流为契机,虚心学习兄弟单位的先进经验,持续深化、精益求精,努力将我们的生产现场打造成安全、高效、优质、低耗、整洁、有序的精益标杆,为公司的高质量发展贡献坚实的力量!

我的发言完毕,不当之处,敬请各位批评指正!谢谢大家!

使用说明与调整建议:

- 填充具体数据: 文中所有“XX%”、“XX万元”、“XX个百分点”等均为占位符,请务必替换为贵公司推行5S后取得的真实、可量化的数据,这是发言最具说服力的部分。

- 融入企业特色:

- 公司名称: 替换“XX公司”为贵公司实际名称。

- 行业特点: 根据您所在行业(如机械制造、电子装配、化工、食品等)的特点,在描述现场问题、实施方法(如化工企业的安全标识、食品企业的卫生要求)和成效时,加入行业术语和具体案例,使其更具针对性。

- 企业文化: 将发言中体现的管理理念与贵公司的核心价值观、文化口号相结合。

- 突出亮点案例: 在“如何做”和“做得怎样”部分,可以增加1-2个具体、生动、有代表性的改善案例。

- 某个工具柜改造前后对比(附照片更佳)。

- 某个区域通过“红牌作战”清理出多少闲置物品,腾出多少空间。

- 某个员工提出的优秀5S改善提案及其带来的效益。

- 某次通过清扫点检避免了重大设备故障或质量事故。

- 调整发言时长: 根据会议安排的发言时间(通常10-15分钟),对内容进行删减或扩充,重点保留“为何做”、“如何做(核心措施)”、“做得怎样(关键成效)”和“未来深化”。

- 语言风格微调:

- 对内会议(如公司表彰会): 可更侧重内部经验总结、员工感谢和未来动员,语言可更亲切、更具鼓舞性。

- 对外交流(如行业论坛): 可更侧重方法论提炼、成果展示和普适性经验分享,语言需更专业、更具逻辑性。

- 配合视觉材料: 强烈建议制作PPT配合发言,包含:

- 推行前后的现场照片对比(最有冲击力)。

- 关键数据图表(效率提升、成本节约、质量改善等)。

- 优秀改善案例图片。

- 目视化管理实例照片(看板、标识、定置图等)。

- 未来规划图。

这份发言材料提供了一个全面、专业的框架,请务必结合贵公司的实际情况进行个性化填充和润色,使其成为一份真正反映你们实践成果、具有感染力和说服力的优秀发言稿,祝您发言成功!